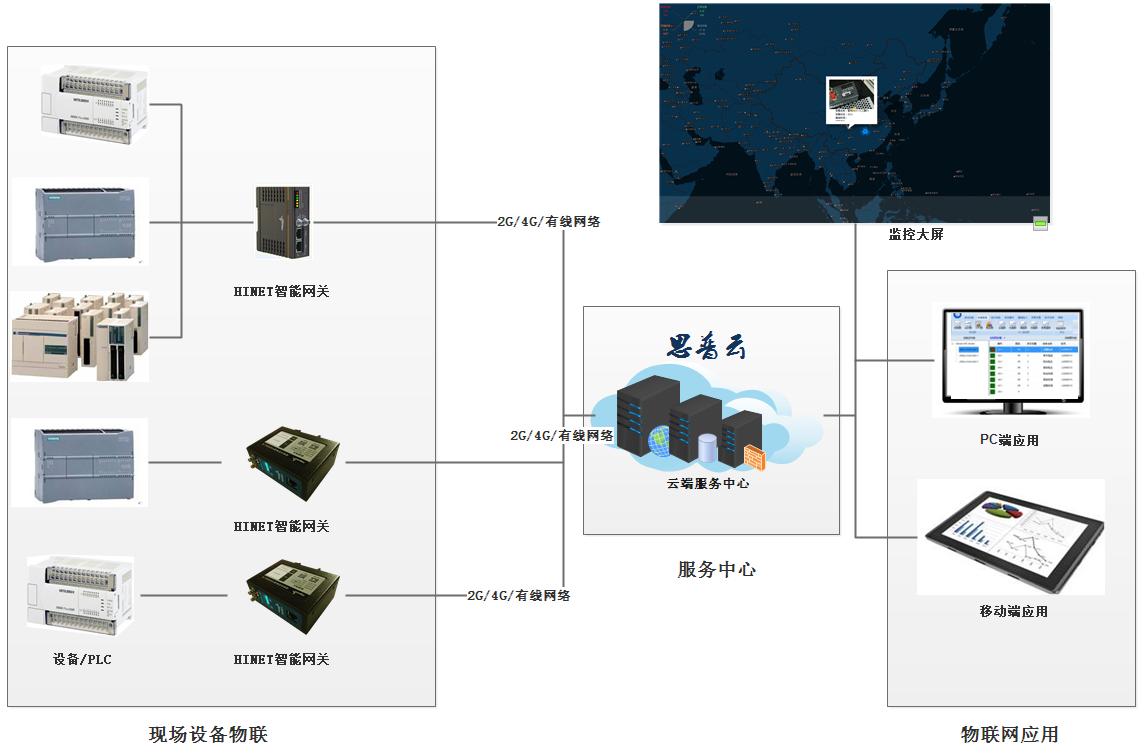

近些年在“工業4.0”,“智能制造”,“工業互聯網”的大背景下,工業現場設備層的數據采集逐漸成為一個熱門話題,大家都認識到實時獲取設備層數據、消除自動化孤島現象是實現智能制造、工業互聯網的重要基礎環節。

隨著物聯網行業的快速發展,“智能制造”一詞逐漸出現在大眾的視野中并且以迅速發展的態勢蔓延開來。與此同時,各種類型的數據采集系統被廣泛應用到工業生產中,在化工、新能源、食品、醫藥、石油、機械、電力等行業均能看到它的身影,接下來就讓我們具體了解一下它的內容與特性。

數據采集總體來說就是通過RTU或PLC或上位機進行,其中包括傳感器數據的讀取,依靠系統的需求通訊傳送到設備這一過程。數據有特定的格局,操控室中的操作員能夠用HMI了解系統狀況,并決議是否要調整RTU或PLC的操控,或是暫停正常的操控,進行特別的處理。數據也會傳送到歷史記載器,一般會是架構在商用的數據庫管理系統上,以便追尋趨勢并進行剖析。

1.PLC數據采集

PLC是種專門為在工業環境下應用而設計的數字運算操作電子系統。它采用一種可編程的存儲器,在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,通過數字式或模擬式的輸入輸出來控制各種類型的機械設備或生產過程。由于PLC主要用于現場控制,所以采集現場數據是十分必要的功能,在此基礎上將PLC與上位計算機或觸摸屏相連接,既可以觀察這些數據的當前值,又能及時進行統計分析,有的PLC具有數據記錄單元,可以用一般個人電腦的存儲卡插入到該單元中保存采集到的數據。

2. 有上位機系統的設備

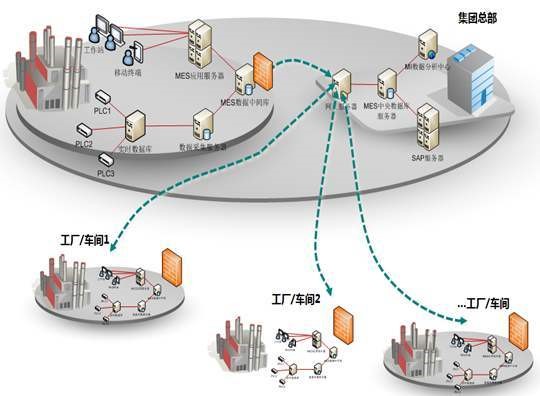

這里的上位機系統一般是設備自帶的監控系統,這樣的設備往往自動化程度和信息化程度都比較高。其上位機系統往往已經對設備層的數據進行了采集、存儲,因此,對于這種有上位機系統的設備,我們首選的數據采集方案就是直接從上位機系統中獲取設備的數據,而不是去和設備打交道。這樣就能夠把一個OT的問題(設備層的數據采集)轉化為IT的問題(兩個信息系統的信息集成)。

因為上位機系統能將設備的數據存儲到自身所帶有的數據庫中,然后以開放數據庫訪問權限的方式,或以WebService等方式釋放數據訪問接口。這兩種方式都是我們IT工程師最為熟悉的,顯而易見,實現起來也比直接與設備通訊來的容易。

當然,利用上位機系統進行數據采集的重要前提條件是該上位機系統的數據開放性。其實,目前工業現場有很多上位機系統,但是,這些系統與設備自成一體,并沒有對外進行數據交互的接口,比如,數據庫不開放等。這也就構成了我們經常說的工業現場的“自動化孤島”——設備的數據雖然已經采集到了上位機系統中,但是仍然無法向其他信息系統中傳遞,仍然被“困”在生產現場。

對于數據采集來說,它的特性主要包含三大方面,即全面性、多維性、高效性。

1、全面性

數據量足夠具有分析價值、數據面足夠支撐分析需求。

2、多維性

數據采集更重要的是能夠滿足分析需求。

3、高效性

高效性包含技術執行的高效性、團隊內部成員協同的高效性以及數據分析需求和目標實現的高效性。

數據采集包括反映物理過程特征的數據的產生,數據發送、接受和數據處理;監視控制不僅包括對物理過程的直接控制,還包括管理性控制,只下發調控指令,由廠站端或下級調度人工調度。

工業大數據的采集為工業創新以及戰略性發展提供數據基礎,也是打造數字化工廠實現智能制造,邁向工業4.0的必經之路。工業生產設備作為工業生產最為重要的一部分,其各種數據直接關系著產品和工廠管理。